公司管理(lǐ)部聯係方式:

傳真(電話): 0771-5020768

移動電話: 18778007931(楊先生)

地址(zhǐ): 南寧市壯錦大(dà)道39號北部(bù)灣科技園總部基地B-3棟辦公樓1608號

公司(sī)生(shēng)產基地聯係方式:

移動電話: 18677123168(劉先生)

18776883061(李先生)

地址: 廣西中國—東盟青年產業園區內

網址: www.lhljzx.com

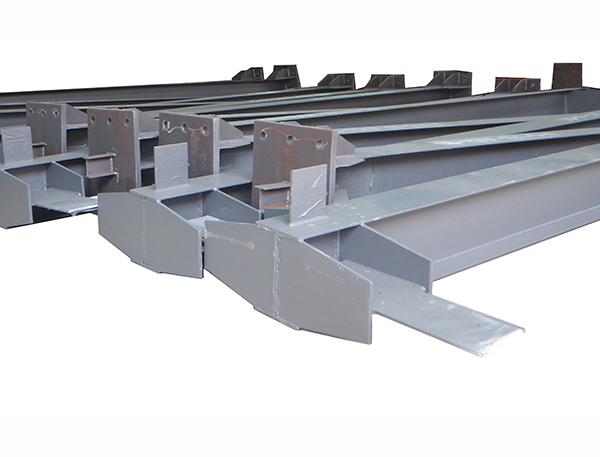

為了進一步(bù)減少鋼結構工程的使用壽命和抗衝(chōng)撞性,廣西鋼結構工程施工在設計中應充分考慮鋼結構零成分的耐磨性,特別是工程軌道的反應速度和鋼軌的主光軸(zhóu)。提要服務(wù)器(qì)很重(chóng)要。整機(jī)的耐磨性(xìng)。裝配式(shì)建築在施工過程中,應保證(zhèng)鋼結構構件的光滑度和細(xì)度。專業(yè)鋼結構工(gōng)程在鋼結構工程的鋼柱加工中,輔助時間(非切屑時間)所占(zhàn)的(de)比(bǐ)例較大。為了進一步提高項目的生產率,有(yǒu)必要采取更多(duō)限製性的緊縮援助措施。目前,很少(shǎo)有CNC項目采用多個主光軸(zhóu),多個刀架以及帶有刀庫的(de)有(yǒu)源換刀設(shè)備來(lái)減少換刀(dāo)時間。對於切屑(xiè)增加的鋼結構項目,鋼柱的結構必須有利(lì)於抗風性要求。

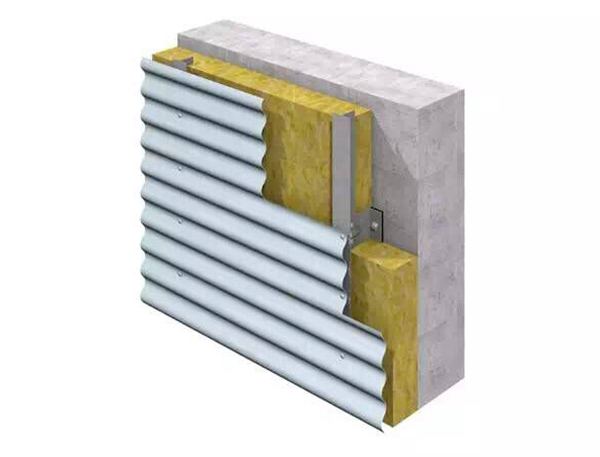

鋼結構件的工廠機械製造具有高精度,高生產效率,廣(guǎng)西鋼結(jié)構工程施(shī)工(gōng)快速的現場組裝速度和較短的工期。鋼結構是高度工業化的結構。鋼結構具有良(liáng)好(hǎo)的密封性能;由於焊接結構可以密封,因(yīn)此可以製成具有良(liáng)好的氣密性和(hé)水密性的高壓容器,大型油池,壓力管等。鋼(gāng)結構(gòu)耐熱(rè)不防火;當溫度低於150℃時,專業鋼結構工程鋼(gāng)的性能變化很小。因此,鋼(gāng)結構適用於高溫車間,但是(shì)當(dāng)結構表麵(miàn)暴露於約150°C的熱輻(fú)射中時,應使用隔熱板進行保護。當溫度在300℃至400℃之間時,鋼的強度和彈性模量顯著降低。當溫度約為600℃時,鋼的強度趨於(yú)零。在具有特殊防火要求的建築物中,鋼結構必須(xū)使用(yòng)耐火材料進行(háng)保護(hù),以提高防火等級。

隨著鋼產量的增加(jiā)和鋼結構設(shè)計理論的成熟,我國鋼(gāng)結構工程的數量和規模逐年增加。然而,專業鋼結構工程施工鋼結構的耐久性較差,許多大型鋼結構(gòu)長期暴露在海洋(yáng)大氣、工業大氣等(děng)腐(fǔ)蝕環境中。橋(qiáo)梁、電視塔、高壓輸電塔、大型水庫閘門、海上采油設施等項目均存在腐蝕問題。鋼(gāng)結構的防腐問題在建築工程中也越來越受到重(chóng)視。作為鋼結構工程的設計和施工人員,鋼結構工程施工要想提高建築鋼結構的耐久性,必須對防腐有相當的了解。因此,根據網上綜合住宅的信息,如何在實際施工(gōng)中提高鋼(gāng)結構的耐久性和質量是非常關鍵的。

全麵了解鋼結構車間的材料特性(xìng)和係統;在(zài)加強鋼結構工廠建築物的過(guò)程中,首先需(xū)要了解專業鋼結構工程工(gōng)廠建築物的可靠性,包括鋼結構材料的性能(néng),結構(gòu)係統以及現有的結構問題和損壞。組織經驗豐富的技術專家對這些問題進(jìn)行(háng)統(tǒng)一研(yán)究,分析鋼結構車間目前的受力狀況和強(qiáng)度水平,為下(xià)一步的鋼筋優化設計奠定基(jī)礎。廣西鋼結構(gòu)工程施工選擇經濟,合理,可靠(kào)的加固措施;鋼結構車間加固設計的選擇需要充分考慮結構的承載狀態和加固後的受力特性。從確保裝飾結構合理(lǐ)性和可靠性的角度出發,選擇了經(jīng)濟,合理的便於施工的加固措施。

在焊接過程中,塗(tú)層不得脫落或(huò)焊(hàn)芯生鏽。焊條和潮濕的聚集焊劑以及已熔化的焊縫。使(shǐ)用前,應清(qīng)除焊絲和焊釘上的油(yóu)汙和鐵(tiě)鏽。專業鋼結構(gòu)工程焊接時,焊工應遵循(xún)焊接(jiē)過程,並且不得在焊縫外(wài)部的母材上自由焊接和起弧。角焊角(jiǎo)應連(lián)續焊接(jiē)在角附近。當焊縫開裂時,焊工不(bú)得擅自處理。在處理之前,應查明原因並確定維(wéi)修(xiū)程序(xù)。專業鋼結構工程施工焊縫同一部分的翻新次數不應超過兩次。焊接完成後,焊工應清理焊縫兩麵的熔渣(zhā)和飛濺物(wù),檢查(chá)焊縫的外觀(guān)質量,檢查(chá)合格後,應在焊縫和指定的零件上蓋印焊工的鋼印進行中;用砂輪磨擦摩擦麵時,磨削(xuē)範圍應不小於螺栓孔直徑的4倍,且(qiě)磨削方向(xiàng)應垂直於零件的受力方(fāng)向(xiàng)。