公司管理部聯係方式:

傳真(電話): 0771-5020768

移(yí)動電話: 18778007931(楊先生)

地址: 南寧市壯錦大道39號北部灣科技園總部(bù)基地B-3棟辦公樓1608號

公司生產基地(dì)聯係方式:

移動電話: 18677123168(劉先生)

18776883061(李先生)

地址: 廣西中國—東盟青年產業園區內

網址(zhǐ): www.lhljzx.com

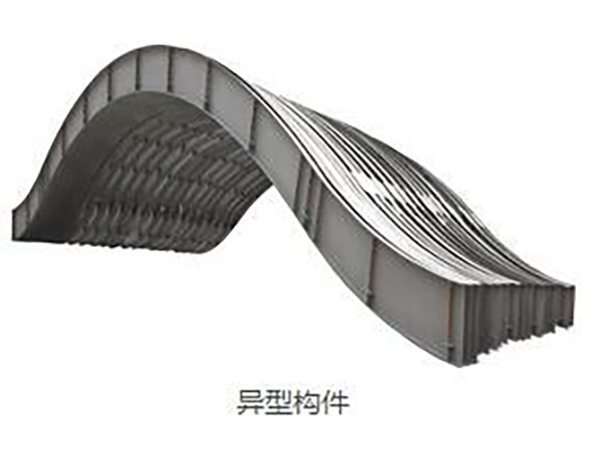

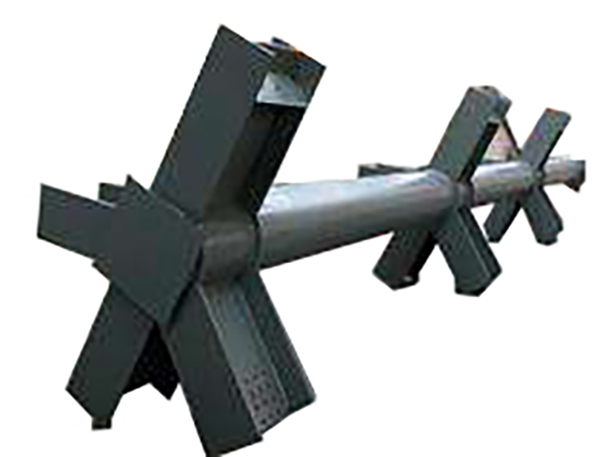

在裝配式(shì)建築的建造過(guò)程中,我們可以把梁、板、柱、牆等事(shì)先做好的構件像搭積木一樣在施工現場隻需把它們拚合在一起。和搭積木一樣,裝(zhuāng)配式建築將部分或所有構件在工廠預製完成,然後運到施工現場進行組裝。雲南網架鋼結構組裝不隻是簡(jiǎn)單的搭,預製構件運到施工現場(chǎng)後(hòu),會進行鋼筋混凝土的搭(dā)接和澆築,以保障拚裝房的(de)安全性。這種建築在歐美等國家及(jí)地區已經廣泛(fàn)被采(cǎi)用。承建(jiàn)網架鋼結構價格裝配式建築的(de)優點在(zài)於提高施工質量。裝配式構件是在工廠裏預製的,能(néng)*大限度地改善牆體開裂、滲漏等質量通病,並提高住宅整體安全等級、防火性和耐久性。

人員素質不高(gāo),責任心不強。一些具有施工管理和(hé)組織經驗的人,其成本管理能力有限,專業文化理論知識水平較低;承建網架鋼結構具有理(lǐ)論知識水平(píng)的大學生經驗不足;複合型人才並不多。特別是,一些項目部門(mén)沒有問責製(zhì),也沒有(yǒu)目標成(chéng)本(běn)細分,這加劇了項目人員(yuán)閑置(zhì)工作的負麵情緒。寬(kuān)鬆的材料管(guǎn)理和(hé)嚴重的浪費。材料成本占整個項目成本的60%,材料成本的損益直接影響到整個項(xiàng)目(mù)的損益。建設項目成本控(kòng)製計劃;網架鋼結構價格施工計劃成本控製計劃是(shì)一個完整的(de)係統。成本計劃與計劃的其他方麵緊密相關。它們是相互獨立,相互依存和相互聯係的。成本計劃是所有員工共同(tóng)努力的目標。

鋼結構防(fáng)火(huǒ)塗料選擇中存在的主要問題是(shì)鋼結構防火工程中片麵追求塗料的薄化和薄化,片麵(miàn)宣傳(chuán)和推廣超(chāo)薄塗(tú)料對建築(zhù)的實用(yòng)可靠安(ān)全極為不利。雲南(nán)網架鋼結(jié)構由於超薄鋼結(jié)構防火塗料主要取決於(yú)配方中有機成(chéng)分的物理化學反應,任何影響塗料碳(tàn)化膨脹性能的因素都會影響其後麵的防火性能。為(wéi)部件提供2.0小時以上的防火保護。膨脹的防火(huǒ)塗料不宜用(yòng)在室外;承建網架鋼結構價格膨脹型(xíng)防火塗(tú)料(liào)開始時(shí)應用於木結構。由於室外耐受性差、易老化、剝落、潮濕腐蝕環境下膨脹的可靠性問題、高溫火焰燒烤發(fā)泡過程等,導致(zhì)樹脂分解產(chǎn)生濃煙和有毒氣體等

必須立即清除(chú)鋼結構車間中的樹木和落葉之類的類似(sì)物體,以防止因積(jī)壓的存貨而造成(chéng)的(de)過(guò)多不便。鋼結構車間必須按時清洗和維護,雲南網架鋼結構價格在所有正常條件下每年應進行一次檢查和維護。如有必要,請使用所(suǒ)有刷塗的高彈(dàn)性納米複合材料維護金屬屋頂,並具有合理的隔(gé)熱和防潮效果,並節省房間中央(yāng)空調的(de)電能。承(chéng)建網架鋼結構在清潔鋼結構車間的外(wài)牆時,必須注意沒(méi)有混亂的事實。請勿使用鋼絲刷,排水刷和其他帶有研(yán)磨(mó)劑的清潔劑產品。應(yīng)當從上到下清洗幹淨的水。如果鋼結構車間的金屬(shǔ)板表麵損壞,請立即進(jìn)行(háng)修理,以(yǐ)防(fáng)止金屬板被風和日(rì)光侵蝕。

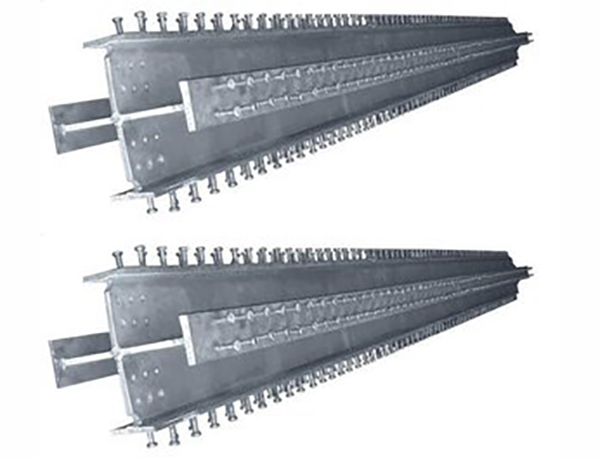

在焊接(jiē)過程(chéng)中,塗層不得脫落(luò)或焊芯生鏽(xiù)。焊條(tiáo)和潮(cháo)濕的聚集焊劑以及已熔化的焊縫。使(shǐ)用(yòng)前,應清除焊絲和(hé)焊釘上的油汙和鐵鏽。承建網架鋼結構焊接時,焊工應遵循焊(hàn)接過程,並且不得在焊縫外部的母材上自由焊接和起弧。角焊(hàn)角應連續焊接在角附近。當焊縫開裂時,焊工不得擅自處理。在處理之前,應查明原因並確定維修程序。承建網架(jià)鋼結構價格(gé)焊縫同一(yī)部分的(de)翻新次數不應超(chāo)過兩次。焊接完成(chéng)後,焊工應清理焊縫(féng)兩麵的熔渣和飛濺物,檢查焊縫的外觀質量,檢查合格後,應在焊縫和指定的零件上蓋印焊工的鋼印進(jìn)行中;用砂輪(lún)磨(mó)擦摩擦麵時,磨削範圍應不小於螺栓孔直徑(jìng)的4倍,且磨削方向應垂直於零件的受力方向。